2005/02/19(土)安定化電源プリント板の作成

2017/10/12 01:24

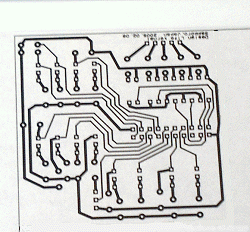

1)ポジフィルムの作成

市販のOHPフィルムにプリンタで

市販のOHPフィルムにプリンタでパターンを黒で印刷。

レーザプリンタでは黒色が薄すぎるので、

インクジェットプリンタのハイレゾ、ファイン、ベストモードなど、

高濃度で印刷できるように、印刷モードを選択。

OHPフィルムはインクジェット用でないと、

色々と細かい問題があります。

こちらにあるインクジェットプリンタは、

ヒューレッドパッカード社のDeskJet880C なので、

印字をベストモードにして印字を行いました。

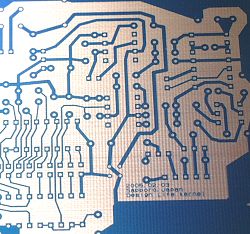

2)感光基板へパターン焼付け

感光基板は、銅箔面の上に、青い感光体が塗ってあります。

感光基板は、銅箔面の上に、青い感光体が塗ってあります。通常、アルミ袋と黒いビニール袋の二重包装になっていて、

使う直前まで、開封しないようにします。

画像のものはテスト用で、小片が外れるようになっていますが、

通常はそういうことはありません。

青い感光体に先にOHPシートに印刷したポジフィルムを重ね、

紫外線を当てることで、パターン焼付けが出来ます。

通常の直射日光でも感光面は焼き付いてしまうので、

作業には、余計な光を当てないような注意が必要。

3)感光基板のパターン現像

専用の薬剤を使用して現像作業をすると、

専用の薬剤を使用して現像作業をすると、左の画像のように焼き付けたパターンが浮き出てきます。

このように綺麗にできれば良いですが、

焼付けや現像工程に問題があると、切れたり傷が入ったりします。

そのような場合は、油性マジックペンで修正をここで行うと良いです。

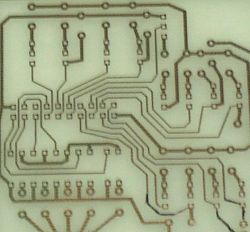

4)エッチング

エッチング溶液(塩化第2鉄水溶液)でパターン以外の部分の銅箔を溶かし、

エッチング溶液(塩化第2鉄水溶液)でパターン以外の部分の銅箔を溶かし、配線を施します。

このあと、感光体をはがし、部品取り付け穴を開け、

フラックス(松やにアルコール溶液)を塗って、プリント板の完成。

2/18 は、4)のエッチング処理までの作業を行いました。

あと、ここでは明記していませんが、現像廃液とエッチング廃液は環境汚染に直結するので、

購入時に同梱されている説明書などで指示されている通りに処分を行います。

これも結構時間かかります。