2005/09/13(火)電磁リレー駆動回路

2017/10/12 00:14

IC6 は、単安定マルチバイブレータと呼ばれるもので、

pin 4 に入力される、幅の短いパルスを吸収し、1つの長いパルスにするものです。

機械スイッチ特有のチャタリング除去です。

IC7 は、T-FF として機能するように接続してあり、pin 3 にパルスが入る度に pin1 の出力が On/OFF します。

ここでは POWER ON/OFF として使用しています。

その出力を R6 と R7 で受け、IC7 の Pin1 が ON(=H レベル)の時に Tr07 を動作させ、電磁リレーを動作させる、

という回路です。

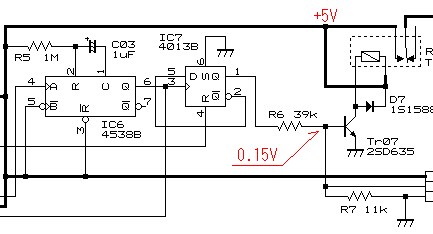

ところが、実際に動作させると、電磁リレーの反応が無く、全く動作しません。

動作しない原因は、Tr07 のベース極に印加される電圧が低いからですが、設計の意図どおりになってくれていません。

IC7 のPin1 が ON(=Hレベル)の時、出てくる電圧は5Vです。

それを 39kΩと11kΩの抵抗で電圧分割して 1.1V, 負荷は 50kΩ で 100μA の電流になり、

C-MOS IC の最大電流 360μA 以内だから大丈夫なはず、と思っていましたが、実際に電圧測ると 0.15V だったのです。

Tr07 を動作させるには 0.6V は最低限必要です。

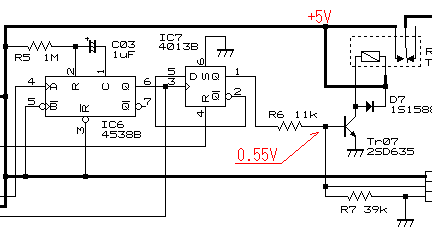

R6 と、R7 を交換して、以下のようにしてみました。

0.55V。動作させるにはちょっと電圧低いです。

また、0.6V だとトランジスタ自体の温度特性や個別の品質バラツキで、安定動作にやや難があります。

1.0V 以上にはしておきたい。

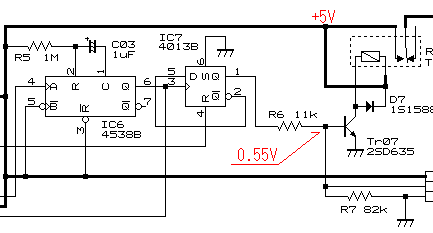

計算どおりにいかないなぁと思いつつ、以下のようにしてみました。

全く変化なし。

おそらく、流し込む電流が足りないと見て、100μA の設計のところ、300μA 流すようにしてみました。

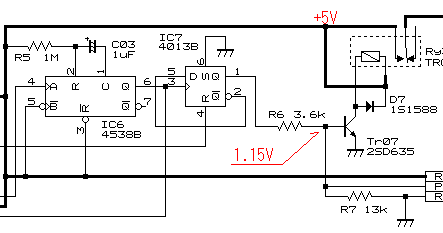

その様子が以下です。

めでたく、Tr07 が動作するような電圧が出力され、やっとこ意図どおりの動作をしてくれました。

この間、5時間ほどかかりました orz

あとで計算したら、IC6 から流れ出る電流は計算では 1.06mA ほどになるのです。

Tr07 に流れ込む電流が予想以上。2SD635 の hFE が 2000以上なので、無視できる値だと踏んでいたんですが。。

東芝製の 4013B はギリギリクリアですが、モトローラ製の 4013B だと多分アウトだなと。

2005/07/27(水)直流安定化電源

2017/10/12 00:30

先週、部品がようやく揃ったので、提起の修理再開。

先週、部品がようやく揃ったので、提起の修理再開。事実上は、大規模な作り直しです。

ICを30個近く減らした代わりに3つの PIC を使用。

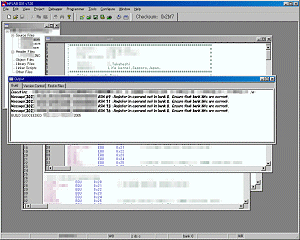

マイコンを組み込むので、

実際は小さなコンピュータを作るようなものです。

こんな感じで作業を行っています。

※画面クリックで、 800x640 の画面が表示されます。

アセンブラとC言語が提供されていますが、

こちらではアセンブラを使っています。

専用のライタが必要ですが、2年半ほど前に導入済みです。

環境構築途上で、Windows98 では今後の作業が事実上できなくなる状況になるため、

Windows98SE にする事態になり、丸1日以上遅延しました。

その他、作業に必要不可欠なCADソフトの再インストールなどをする羽目になったためです。

2005/05/11(水)直流安定化電源計測部

2017/10/12 00:52

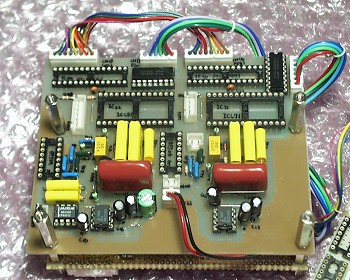

3時間ほどかかりました。

静電気で逝かれるICがあるので、ソケットだけな状態のものもあります。

2005/04/12(火)直流安定化電源装置の電子回路設計に重篤なミス(T_T)

2017/10/12 01:03

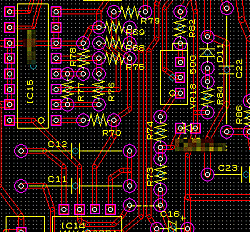

このままでは正常に機能しないことが判明...orz

回路設計とプリント基板の設計・試作やり直しです。。(;_;)

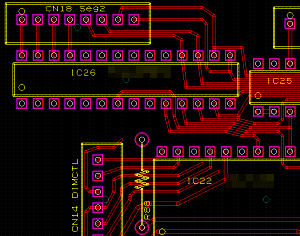

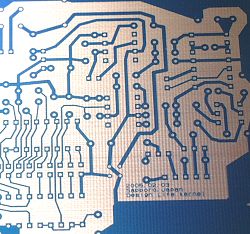

これは途中の段階。小一時間でパターン設計終わりますが、昨夜はこの作業で過ぎてしまいました。

いつのまにか、空も明るくなってるし(;_;) [4/12 AM 4:50]

2005/02/19(土)安定化電源プリント板の作成

2017/10/12 01:24

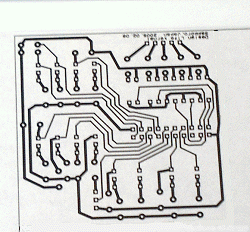

1)ポジフィルムの作成

市販のOHPフィルムにプリンタで

市販のOHPフィルムにプリンタでパターンを黒で印刷。

レーザプリンタでは黒色が薄すぎるので、

インクジェットプリンタのハイレゾ、ファイン、ベストモードなど、

高濃度で印刷できるように、印刷モードを選択。

OHPフィルムはインクジェット用でないと、

色々と細かい問題があります。

こちらにあるインクジェットプリンタは、

ヒューレッドパッカード社のDeskJet880C なので、

印字をベストモードにして印字を行いました。

2)感光基板へパターン焼付け

感光基板は、銅箔面の上に、青い感光体が塗ってあります。

感光基板は、銅箔面の上に、青い感光体が塗ってあります。通常、アルミ袋と黒いビニール袋の二重包装になっていて、

使う直前まで、開封しないようにします。

画像のものはテスト用で、小片が外れるようになっていますが、

通常はそういうことはありません。

青い感光体に先にOHPシートに印刷したポジフィルムを重ね、

紫外線を当てることで、パターン焼付けが出来ます。

通常の直射日光でも感光面は焼き付いてしまうので、

作業には、余計な光を当てないような注意が必要。

3)感光基板のパターン現像

専用の薬剤を使用して現像作業をすると、

専用の薬剤を使用して現像作業をすると、左の画像のように焼き付けたパターンが浮き出てきます。

このように綺麗にできれば良いですが、

焼付けや現像工程に問題があると、切れたり傷が入ったりします。

そのような場合は、油性マジックペンで修正をここで行うと良いです。

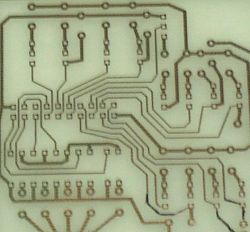

4)エッチング

エッチング溶液(塩化第2鉄水溶液)でパターン以外の部分の銅箔を溶かし、

エッチング溶液(塩化第2鉄水溶液)でパターン以外の部分の銅箔を溶かし、配線を施します。

このあと、感光体をはがし、部品取り付け穴を開け、

フラックス(松やにアルコール溶液)を塗って、プリント板の完成。

2/18 は、4)のエッチング処理までの作業を行いました。

あと、ここでは明記していませんが、現像廃液とエッチング廃液は環境汚染に直結するので、

購入時に同梱されている説明書などで指示されている通りに処分を行います。

これも結構時間かかります。

2005/02/17(木)電子イルミネーションの設計変更

2017/10/12 01:26

その状況は変わっていません。

(誤解されないように追記しておくと、「売れない」「対応できない」と周囲から言われてるのでは無い)

まぁしかし、部品点数を減らして、販売ルート解決後の即時の収入源として、

即応できるように商品開発はやっておく方が良いので、この作業をやることにしたわけです。

何か新たにやりたくても「金が無い」。これに尽きます(爆)

#まぁ、行方不明になったある人が札幌から東京に出ていった頃からこれがずっと続いているわけだが。。。。

2005/02/01(火)安定化電源のプリント板パターンの作成

2017/10/12 01:32

プリント板は、電子部品を載せる板に銅箔の配線を施すもので、全ての電子機器に使われています。

電子部品を扱う店で買ってくるときは、銅箔が片面、もしくは両面に一面に張られた「板」ですが、

これを「エッチング」と呼ばれる方法で、電子部品どうしを回路図どおりに配線するのです。

昔は、全て方眼紙に下書きしていたのですが、

昔は、全て方眼紙に下書きしていたのですが、今は、パソコンソフトで手書きよりも遥かに細かく高密度に描くことが出来ます。

やることは、電子部品の配置決めと、銅箔配線パターンを考えることです。

現在は、コンピュータが回路図から自動的に生成するのが主流だと思いますが、(特に企業では)

貧乏技術者には、そのような高額なソフトウェアや装置はないので、一から考えるのです。

部品の形状・大きさの確認、配線方法による回路そのものへの影響を考えながらの作業で、一番きつい作業です。

どうしても配線が出来ず、回路図を機能的に変わらない範囲で一部変更する場合もあります。

次は、回路図とこのプリントパターン図を照合して、整理したら、やっと直流安定化電源の修理開始です。

2005/01/27(木)直流安定化電源回路設計完了

2017/10/12 01:36

輸出規制の関係などで、回路図は推測困難なようにぼかしてあります。

4枚の回路図のうち、2枚は全面修正です。部品数は、再設計で6割弱ほどになりました。(IC数 70 → 40)

ちょっとした小型コンピュータ程度の規模はある電子回路です(実際、マイコンチップが3つあります... orz)

この電源装置も将来的にセミキットか、細かい製作記事を有料コンテンツとして提供予定です。

2005/01/24(月)業務の準備

2017/10/12 01:41

必要不可欠なオシロスコープの購入目処が全く立たない状況なのですが、

必要不可欠なオシロスコープの購入目処が全く立たない状況なのですが、その他の機材の状況を確認してみたら、

画像一番下の安定化電源装置の一部分に

どうみてもまともに動作しない部分を発見してしまったので、

それの修復から始めようかと...

#なかなか重篤な設計ミスでした...orz

ウチは基本的に貧乏だったので、このような機材は大半がキットか自作です。

画像一番上の安定化電源は、中学生の頃に初めて自作し、

ケースを入れ替え、回路も変更して現在に至っています。

このケースにして、20年経過します。

一応現役です。(そろそろ危ないと思うんだが)

その下の時計は、オーディオタイマーです。

これは今のT-ZONEの前身、「亜土電子工業」で売っていたものです。

組み立てキットでしたが、購入して20年経ちます。

一番下のは、去年自作した安定化電源装置です。

アナログの他にディジタル電圧計と電流計を付加していますが、

今回、この部分がまともに機能していない回路であることが判ったのです。

ICを70個ほど使っていますが、同時にこれを半分程度にしようと計画しています